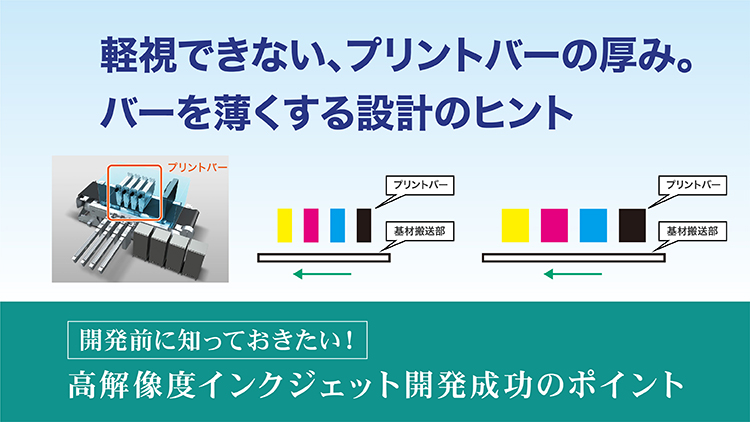

プリントバーを薄くするために考えるべき“3つの要素”

プリントバーを薄くするためには、以下の3要素について考慮する必要があります。

❶ ヘッド

ヘッドの形状とプリントバー化する際のヘッドの配置がプリントバーの厚みに大きく影響します。特に、ドラム搬送方式の場合は、プリントバーのドラムに近い部分が厚くなると、ドラムの直径が大きくなります。

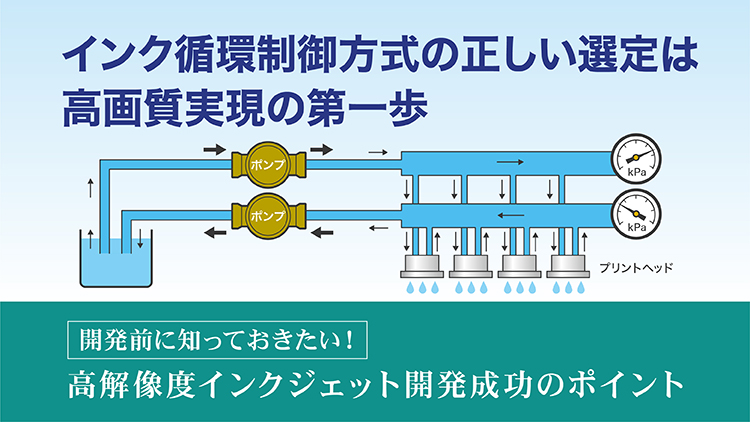

❷ インク循環機構

インクの循環機構としては以下のような複数の構成ユニットが必用であり、どこまでをプリントバーに内蔵するかで、その厚みが大きく変わります。

- ポンプやインク配管など、ヘッドまでインクを循環させるための送液ユニット

- インク内の異物を除去するフィルタリングユニット

- ヘッド内部の圧力を一定に保つための圧力調整ユニット

- インクの温度を一定に保つための温度調整ユニット

❸ ヘッド駆動基板

ヘッドの駆動波形を生成するためのヘッド駆動基板は、印刷画像の解像度と基材搬送速度の増加にともない回路の駆動周波数が高くなり、発熱量も大きくなります。そのために放熱機構を設けると、プリントバーが厚くなります。

薄いプリントバーを実現するためのポイント

それぞれの要素について、以下のポイントを考慮してプリントバー設計を進める必要があります。

❶ ヘッド

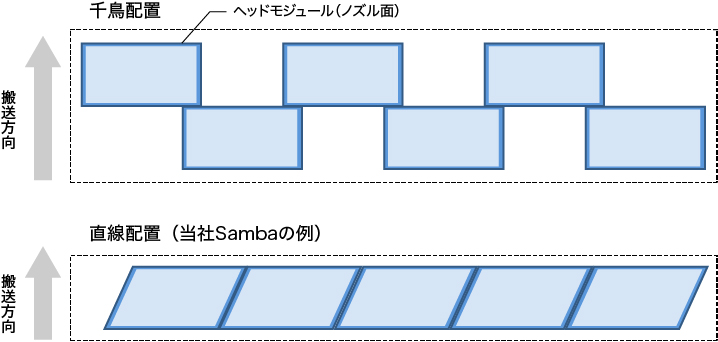

長方形のヘッドではプリントバー化するために、ヘッドを千鳥配置する必要があり、プリントバーは厚くなります。一方、菱形形状のヘッド(例:富士フイルム製Samba)は直線配置が可能で、プリントバーの厚さを抑えることができます。例えば、5色プリンターの場合、 搬送方向の寸法を数十cmも短くすることが可能です。

❷ インク循環機構

プリントバーに内蔵するインク循環機構を、ヘッドの近くに配置する必要があるものだけに厳選し、内蔵物を減らすことが有効です。ヘッドの近くに配置する必要がないものは、プリントバーの外部に配置します。

❸ ヘッド駆動基板

使用するヘッドや使用条件に応じて、最適な冷却方式・機構を検討・選定する必要があります。空冷方式は水冷方式に比べて、必要スペースを小さくできます。一方、水冷方式は空冷方式に比べて熱伝達率が高く、効率よく放熱することが可能です。

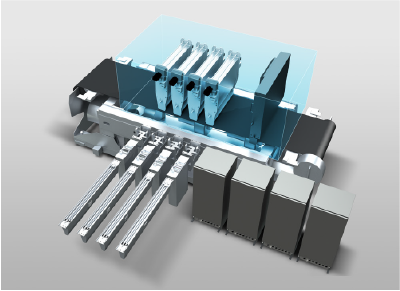

Jet Press開発の経験に基づいて当社が開発したインクジェットコンポーネント製品「Samba JPC」では、インク循環ポンプやインク温調機能をプリントバーと切り離して外部に搭載し、ヘッド駆動基板の放熱には薄型の高効率デバイスを採用するなど、上記のポイントを考慮しつつ、必要な対策を施し、薄型化を実現しています。

富士フイルムでは、高解像度シングルパスインクジェットプリンター開発に取り組む皆様に、「Samba JPC」を通じて私たちの知見・技術を活用いただき、御社の開発を効率化することで、プリンティングのデジタル化を一緒にリードし、インクジェット市場の拡大と発展に寄与したいと考えています。

1200dpiの高解像度デジタル印刷機開発に

スピード革新を起こすインクジェットコンポーネント「Samba JPC」

世界で評価される「Jet Press」の技術ノウハウを凝縮。1200dpiインクジェットプリンター開発に立ちはだかる膨大な課題を解決し、期間・コストを大幅に削減、出力安定性に優れたシステムの実現を強力にサポートします。