富士フイルムが1200×1200dpiのシングルパス・インクジェットプリンター「Jet Press」の商品化を通じて培った、高解像度インクジェットプリンター開発の「虎の巻」を特別に公開します。

本記事の「3つのポイント」

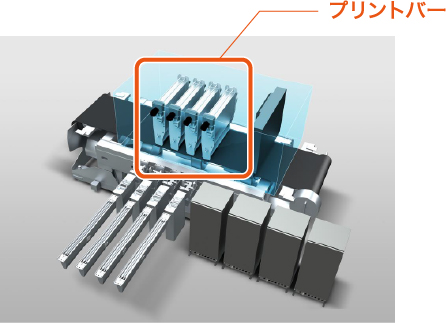

- プリントバーを薄くすることで装置小型化とコストダウン、色見当ズレ抑制を実現

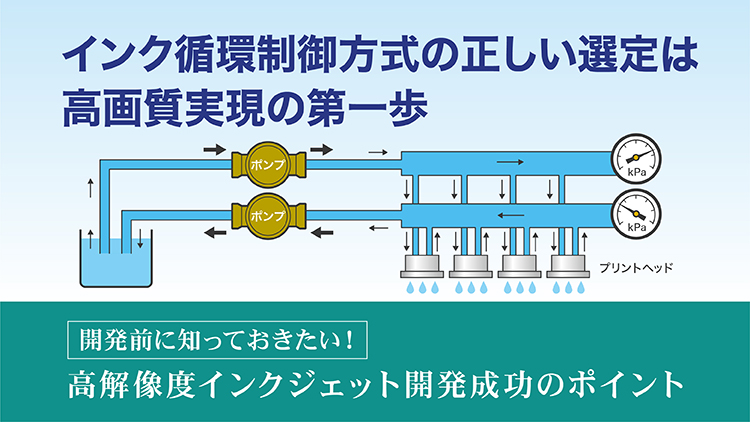

- 薄くするための3つの要素:①ヘッド ②インク循環機構 ③ヘッド駆動基板

- プリントバーに内蔵するインク循環機構とヘッド駆動基板の放熱機構の選定は重要

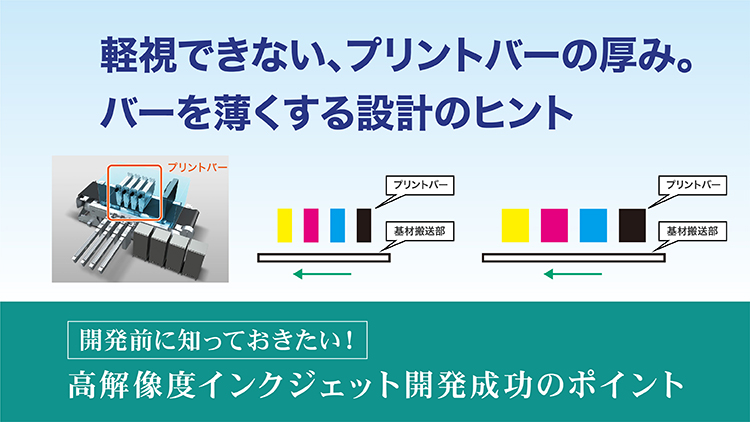

通常、シングルパスインクジェットプリンターにはCMYK+αの複数色のプリントバーを設置することになります。この場合、プリントバーはできる限り薄く設計することが重要になります。その理由を見ていきましょう。

厚いプリントバーがもたらす課題

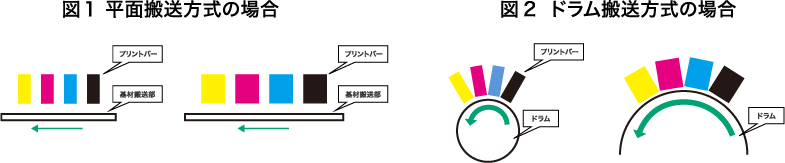

多色印刷を行う場合、基材の搬送方向にプリントバーを複数並べることになります。この時、プリントバーが厚いと、以下のことが起こります

❶ 装置の大型化

シングルパスインクジェットプリンターの場合、印字に必要な距離は以下の式で決まります。

| (プリントバーの厚み+プリントバー同士の配置間隔)×色数 |

プリントバーの厚みの増加は印字に必要な距離の増加につながり、装置の大型化を引き起こします。

例えば、平面搬送方式では単純に装置の長さが伸び(図1)、ドラム搬送方式の場合は、印字に必要な距離の増加に伴ってドラム直径を大きくしなければならず、装置の高さを増加させる必要があります(図2)。特に、大きなドラムは製造コストが高くなり、サイズによっては1胴で何百万円ものコストアップになる可能性もあります。

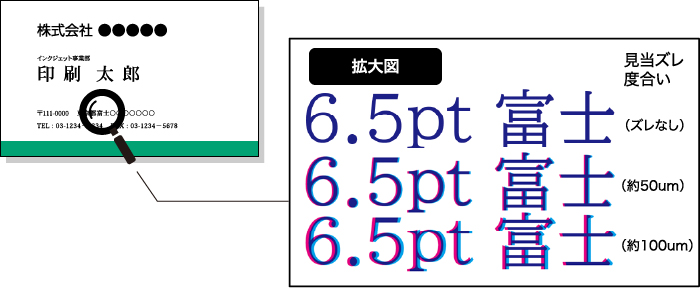

❷ 色見当精度の悪化

次のプリントバーまでの距離が長くなることで、搬送精度を低下させる基材の蛇行などの影響を受けやすくなり、色見当精度が悪化します。例えば、1色で20cmの厚さのプリントバーを5色分並べると印字に必要な距離は1mより大きくなりますが、この長さで搬送精度を数十um以内に抑えることは容易ではありません。特別な対策を講じなければ、100um単位でズレが生じることもあります。

プリントバーをできるだけ薄く設計すれば、上記❶、❷の程度を抑えることが可能です。これにより、製造コストの低減や装置の小型化、プリント性能の向上が容易になり、市場での優位性獲得につながります。それでは、どのようにすれば“薄いプリントバー”を設計できるのでしょうか?