富士フイルムが1200×1200dpiのシングルパス・インクジェットプリンター「Jet Press」の商品化を通じて培った、高解像度インクジェットプリンター開発の「虎の巻」を特別に公開します。

本記事の「3つのポイント」

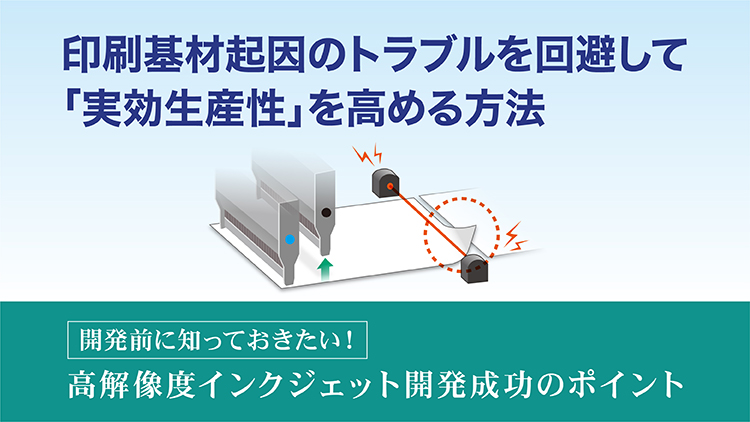

- インクジェット印刷では印刷基材の不良箇所とプリントヘッドとの接触を防ぎ、重度のトラブルを防ぐことが重要

- 印刷基材の不良箇所のうち軽微なものは事前に検知し、プリントバーを退避させることが有効

- プリントバーの退避機構の設計には吐出を安定に保つノウハウが必要

前回の記事では、実効生産性を高めるポイントとして製品印刷以外の作業工程に着目し、インクジェットの要であるプリントヘッドの吐出性の維持や画像処理の重要性についてご紹介しました。

しかし、実効生産性が変動する原因は、もちろん製品印刷の作業工程中にもあります。今回の記事では、その中でもインクジェットプリンターで起こりやすい「印刷基材起因のトラブル」を防ぐことにより、実効生産性を大きく高める方法をご紹介します。

インクジェット印刷は印刷基材起因のトラブルが大きな時間ロスにつながりやすい

産業用のプリンターで実効生産性を高めるためには、装置を安定して動かし続けることが重要です。

例えば、紙詰まりやインク切れで装置が長時間止まると、予定した印刷を実施できなくなり、予定外の作業(別印刷機での出力等)が発生します。プリンター開発では、このような製品印刷の作業工程中のトラブルを考慮する必要があります。

こうしたトラブルの中でもインクジェットプリンターで多く発生するのが、印刷基材に起因するものです。ここでは輪転機に比べて印刷基材起因のトラブルが発生しやすい枚葉機における事例を考えてみましょう。

例えば紙詰まりした場合、装置内に残留する紙を取り除いてから、再度印刷をスタートします。こうした軽度のトラブルでは、数分のロスだけで復帰することができます。一方、破れた紙でプリントヘッドを傷つけてしまうような重度のトラブルの場合、プリントヘッドの交換とその後の調整で数時間のロスが発生することもあります。これが何度も発生すれば、いくら印刷速度が速くても、実効生産性は極端に低下します。

一方で、印刷基材起因のトラブルが全く発生しないインクジェットプリンターを作ることは困難です。基材に印刷版を接触し、版上のインクを転写して印刷を行うアナログ印刷とは異なり、非接触で印刷を行うインクジェットは版なしでの印刷を可能にし、基材汎用性を高める一方で、高度な搬送技術が必要となります。

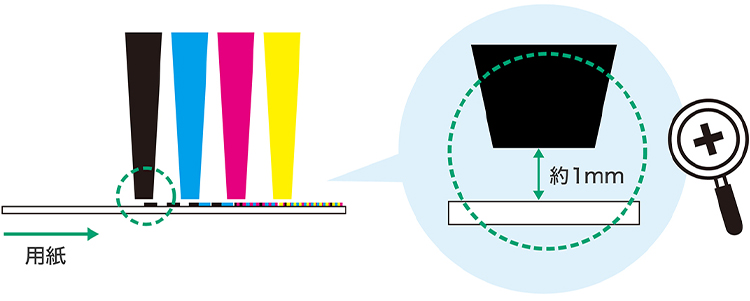

一般にプリントヘッドと印刷基材の間は、1mm程度の隙間しかありません。商業印刷の代表的な印刷基材であるコート紙の厚みは0.1mm程度ですが、紙の折れ、しわが発生すると、簡単にプリントヘッドと接触してしまいます。アナログ印刷では、その折れた紙が損紙となるだけですが、インクジェットプリンターでは、紙がプリントヘッドに接触し吐出状態が悪化したまま印刷すると、その後印刷する紙すべてに画質不良が発生し損紙になってしまう恐れがあります。

では、印刷基材起因のトラブルの発生頻度を抑え、実効生産性を高めるためには、どうしたらよいのでしょうか?